Здесь китайские производители фанеры напоминают вам, что при покупке фанеры важно найти производителя для более профессионального, безопасного и экономичного выбора.

Что такое фанера

Фанераявляется одним из наиболее универсальных и широко признанных изделий из инженерных древесных плит, используемых в различных строительных проектах по всему миру. Он создается путем связывания листов смолы и деревянного шпона с образованием композитного материала, продаваемого в виде панелей. Обычно фанера имеет лицевой шпон более высокого качества, чем основной шпон. Основная функция сердцевинных слоев — увеличить расстояние между внешними слоями, где напряжения изгиба самые высокие, тем самым повышая устойчивость к силам изгиба. Это делает фанеру отличным выбором для применений, требующих как прочности, так и гибкости.

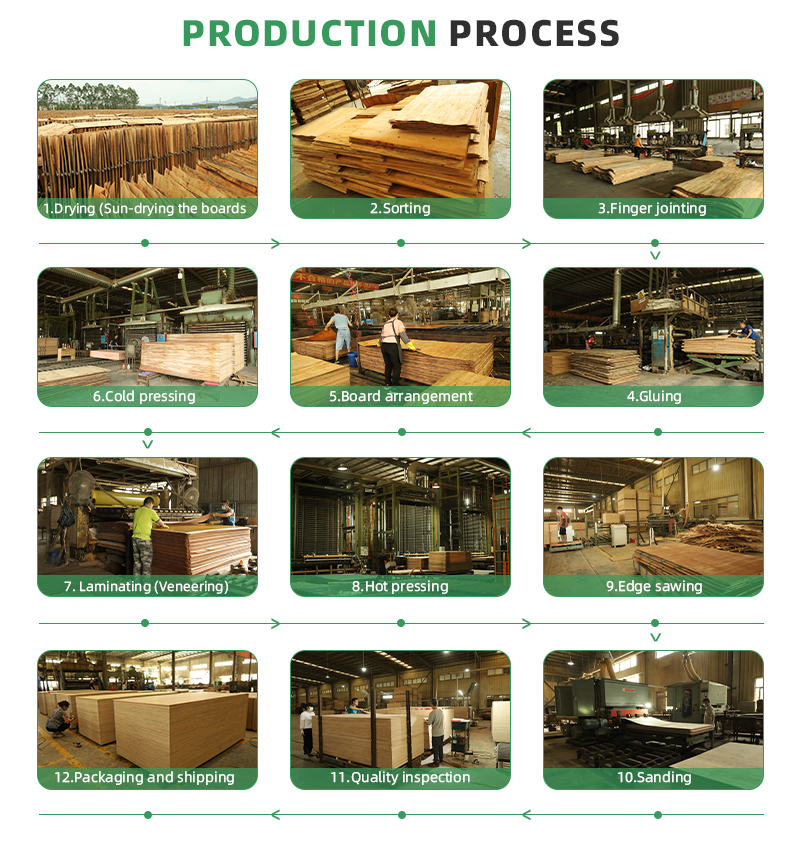

Введение в производственные процессы

Фанера, широко известная как многослойная плита, шпонированная плита или несущая плита, изготавливается путем вырезания шпона из сегментов бревна, а затем склеивания и горячего прессования их в три или более (нечетное количество) слоев плиты. Процесс производства фанеры включает в себя:

Распиловка, лущение и строгание бревен; Автоматизированная сушка; Полное сращивание; Склейка и сборка заготовок; Холодное прессование и ремонт; Горячее прессование и вулканизация; Распиловка, циклевка и шлифовка; Трижды прессовать, трижды ремонтировать, трижды распиливать и трижды шлифовать; Наполнение; Проверка готовой продукции; Упаковка и хранение; Транспорт

Распиловка и очистка бревен

Лущение является важнейшим звеном в процессе производства фанеры, и качество лущенного шпона напрямую влияет на качество готовой фанеры. Бревна диаметром более 7 см, такие как эвкалипт и сосна, распиливают, очищают от шелухи, а затем нарезают на шпон толщиной менее 3 мм. Лущенный шпон имеет хорошую однородность толщины, не склонен к проникновению клея и имеет красивый радиальный рисунок.

Автоматизированная сушка

Процесс сушки связан с формой фанеры. Очищенный шпон необходимо своевременно высушить, чтобы его влажность достигла производственных требований к фанере. После автоматизированного процесса сушки содержание влаги в шпоне контролируется на уровне ниже 16%, коробление доски небольшое, ее нелегко деформировать или расслаивать, а производительность обработки шпона превосходна. По сравнению с традиционным методом естественной сушки, на процесс автоматической сушки не влияют погодные условия, время сушки короткое, производительность ежедневной сушки высокая, эффективность сушки выше, скорость выше, а эффект лучше.

-Drying-Sun-drying-the-boards.jpg)

Полное стыковка, склейка и сборка заготовок

Способ сращивания и используемый клей определяют стабильность и экологичность фанерной плиты, что также является наиболее волнующим вопросом для потребителей. Новейшим методом сращивания в отрасли является метод полного сращивания и структура зубчатого сращивания. Высушенный и очищенный шпон сращивают в цельную большую доску, чтобы обеспечить хорошую эластичность и прочность шпона. После процесса склеивания шпон укладывают крест-накрест в соответствии с направлением волокон древесины, образуя заготовку.

Холодное прессование и ремонт

Холодное прессование, также известное как предварительное прессование, используется для того, чтобы шпоны практически склеились друг с другом, предотвращая такие дефекты, как смещение шпона и укладку основной плиты во время процесса перемещения и обработки, а также увеличивая текучесть клея для облегчения образование хорошей клеевой пленки на поверхности шпона, позволяющей избежать явления дефицита клея и пересыхания клея. Заготовка транспортируется на машину предварительного прессования, и после 50 минут быстрого холодного прессования изготавливается сердцевина.

Ремонт картонной заготовки – это дополнительный процесс перед горячим прессованием. Рабочие слой за слоем ремонтируют поверхностный слой основной плиты, чтобы ее поверхность была гладкой и красивой.

Горячее прессование и отверждение

Машина горячего прессования является одним из наиболее важных устройств в процессе производства фанеры. Горячее прессование позволяет эффективно избежать проблем образования пузырей и локального расслоения фанеры. После горячего прессования заготовку необходимо охладить в течение примерно 15 минут, чтобы обеспечить стабильность структуры изделия, высокую прочность и избежать деформации коробления. Этот процесс мы называем периодом «лечения».

Распиловка, циклевка и шлифовка

После периода отверждения заготовка будет отправлена на распиловочный станок для параллельной и аккуратной резки на соответствующие характеристики и размеры. Затем поверхность доски скобляют, сушат и шлифуют, чтобы обеспечить общую гладкость, четкую текстуру и хороший блеск поверхности доски. На данный момент завершен первый этап из 14 производственных процессов по производству фанеры.

Три раза прессование, три раза ремонт, три раза распиливание и три раза шлифование.

Высококачественная фанера должна пройти множество процессов тонкой полировки. После первого шлифования фанера подвергается второму наслоению, холодному прессованию, ремонту, горячему прессованию, распиловке, циклевке, сушке, шлифовке и точечной очистке, всего 9 процессов во втором цикле.

Наконец, заготовка оклеивается изысканной и красивой технологической поверхностью из дерева, поверхностью из красного дерева, и каждая фанера также проходит третье холодное прессование, ремонт, горячее прессование, циклевку, шлифовку, распиловку и другие 9 процессов. Всего в результате «трех прессовок, трех ремонтов, трех распиловок, трех шлифовок» 32 производственных процессов получается плоская, структурно стабильная, мало деформируемая, красивая и долговечная поверхность доски.

Фасовка, сортировка готовой продукции

Сформированная фанера проверяется и заполняется после окончательной проверки, а затем сортируется. Путем научных испытаний толщины, длины, ширины, содержания влаги и качества поверхности, а также других стандартов, чтобы гарантировать, что каждая произведенная фанера имеет квалифицированное и стабильное качество, с лучшими физическими и технологическими характеристиками.

Упаковка и хранение

После того, как готовая продукция выбрана, рабочие упаковывают фанеру на склад, чтобы избежать попадания солнечных лучей и дождя.

ТОНГЛИ ДРЕВЕСИНА

Для чего используется фанера?

Фанера – это распространенный тип плит, используемый в различных отраслях промышленности. Они подразделяются наобычная фанераиспециальная фанера.

Основное использованиеспециальная фанераследующие:

1. Первый класс подходит для высококачественных архитектурных украшений, мебели среднего и высокого класса и корпусов для различных электроприборов.

2. Второй класс подходит для мебели, общестроительных работ, транспортных средств и украшений кораблей.

3. Третий класс подходит для недорогого ремонта зданий и упаковочных материалов. Специальный сорт подходит для высококачественных архитектурных украшений, элитной мебели и других изделий с особыми требованиями.

Обычная фанераКлассифицируется на класс I, класс II и класс III на основании видимых дефектов материала и дефектов обработки на фанере после обработки.

1. Фанера класса I: устойчивая к атмосферным воздействиям фанера, прочная и выдерживающая обработку кипячением или паром, подходящая для использования на открытом воздухе.

2. Фанера II класса: Водостойкая фанера, которую можно замачивать в холодной воде или подвергать кратковременному замачиванию в горячей воде, но не пригодна для кипячения.

3. Фанера класса III: влагостойкая фанера, способная выдерживать кратковременное замачивание в холодной воде, пригодная для использования внутри помещений.

Время публикации: 08 июля 2024 г.